Effiziente Laser für einen breiten Markt

Die Photonik liefert substantielle Beiträge zur Lösung wichtiger Zukunftsaufgaben, von der digitalen Wirtschaft und Gesellschaft über nachhaltiges Wirtschaften und Energie bis hin zum gesunden Leben. Ein Schwerpunkt der Photonik ist die Lasertechnik. Sie ist heute unverzichtbarer Bestandteil vieler Kernbranchen der deutschen Wirtschaft, von der Produktionstechnik über den Automobilbau, die Medizintechnik, die Mess- und Umwelttechnik bis hin zur Informations- und Kommunikationstechnik.

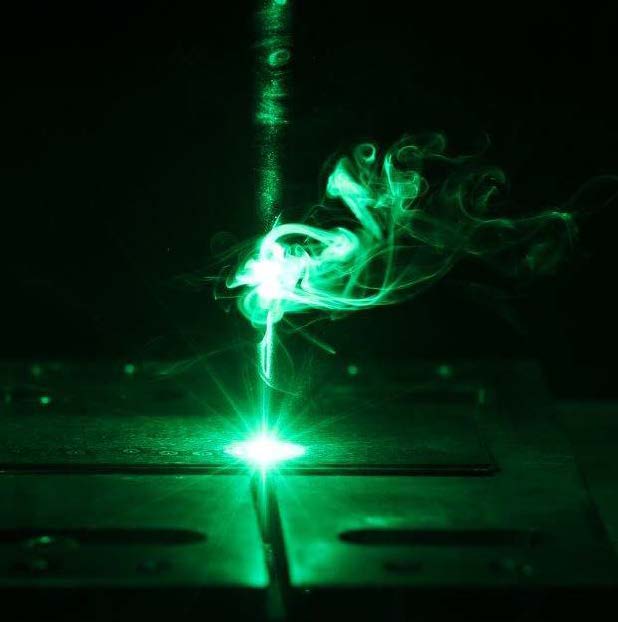

Um Deutschlands technologische und wirtschaftliche Führungsposition in der Photonik auch langfristig zu sichern und weiter auszubauen, müssen Strahlquellen, Optiken und Materialien mit den Anforderungen der Anwender Schritt halten. Dazu sind Innovationen sowohl hinsichtlich der Kosten- und Energieeffizienz als auch der Leistungsfähigkeit von Lasersystemen erforderlich. Gleichzeitig eröffnen neue Entwicklungen beispielsweise im Bereich von Lasersystemen, die grünes oder blaues bis ultraviolettes Licht emittieren, grundlegend neue Möglichkeiten, die es durch geeignete Forschungsarbeiten zu erschließen gilt.

Wesentliche Ziele der Fördermaßnahme »Effiziente Hochleistungs-Laserstrahlquellen (EffiLAS)« sind daher eine Steigerung von Effizienz, Ausgangsleistung, Pulsenergie, Brillanz und Zuverlässigkeit, eine Reduktion von Kosten und Systemkomplexität sowie die Erschließung neuer Wellenlängenbereiche, die für Anwendungen in der Produktion, der Messtechnik oder den Umwelt- und Lebenswissenschaften relevant sind.